Đặc điểm chính của sản xuất pin mặt trời tiên tiến

Khắc laser là một quy trình sản xuất quan trọng và chính xác trong sản xuất pin mặt trời màng mỏng, đặc biệt là mô-đun quang điện perovskite. Kỹ thuật cắt không tiếp xúc này sử dụng chùm tia laser năng lượng cao để loại bỏ các lớp vật liệu cụ thể, xác định các mẫu kết nối điện cho phép thu thập dòng điện hiệu quả và kết nối chuỗi mô-đun. Quy trình này chủ yếu bao gồm ba bước riêng biệt—P1, P2 và P3—mỗi bước đảm nhiệm một chức năng riêng biệt trong cấu trúc pin. Việc hiểu rõ đặc điểm của từng bước khắc là rất cần thiết để tối ưu hóa hiệu suất và năng suất sản xuất của pin mặt trời.

P1 Khắc laser: Tạo sự cách ly điện

Bước khắc P1 là quy trình đầu tiên và nền tảng trong sản xuất pin mặt trời. Bước này bao gồm việc tạo hoa văn trên lớp oxit dẫn điện trong suốt (TCO), thường được cấu tạo từ các vật liệu như ITO hoặc FTO, được lắng đọng trên một tấm kính hoặc đế linh hoạt. Mục tiêu chính của việc khắc P1 là tạo ra các vùng cách điện, làm cơ sở cho từng phân đoạn pin mặt trời.

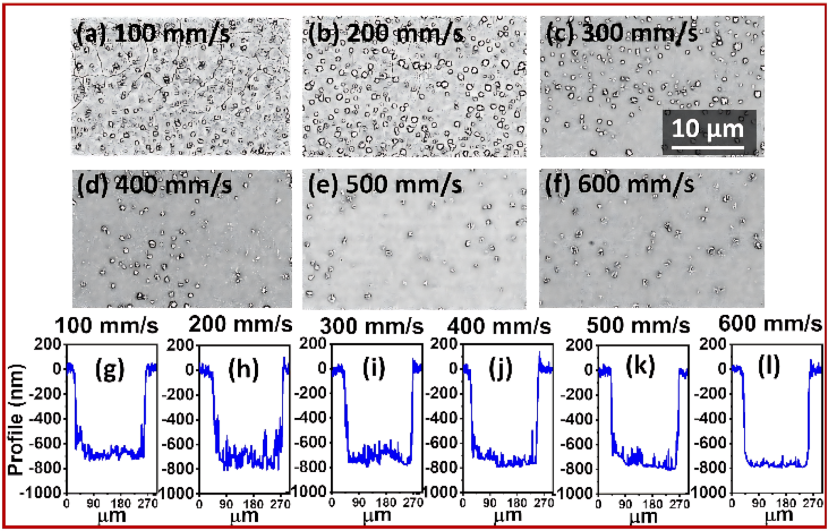

Đặc điểm chính của việc ghi chép P1 là yêu cầu đối vớiloại bỏ hoàn toàn lớp TCOmà không làm hỏng lớp nền bên dưới. Độ chính xác này đòi hỏi việc tối ưu hóa thông số cẩn thận, vì công suất laser quá mức có thể gây ra các vết nứt nhỏ trên lớp nền thủy tinh, trong khi công suất không đủ sẽ để lại cặn vật liệu dẫn điện, dẫn đến đoản mạch giữa các cell. Nghiên cứu chỉ ra rằng đối với lớp ITO dày 500nm, thông số P1 tối ưu thường liên quan đến công suất laser từ 1,8-2,4W và tốc độ khắc dưới 2500 mm/giây, dẫn đến chiều rộng rãnh nhỏ hơn 10μm. Chất lượng khắc P1 ảnh hưởng trực tiếp đến hệ số lấp đầy hình học (GFF), một thông số quan trọng quyết định diện tích hoạt động có sẵn để tạo ra điện.

Khắc laser P2: Thiết lập kết nối chuỗi

Khắc P2 là bước kỹ thuật khó khăn nhất trong quy trình tạo mẫu laser. Bước này diễn ra sau khi lắng đọng nhiều lớp chức năng, bao gồm lớp vận chuyển điện tử (ETL), lớp hấp thụ perovskite, lớp vận chuyển lỗ trống (HTL), và đôi khi là lớp điện cực sơ bộ. Quy trình P2 phảicắt bỏ chính xác các lớp nàyđể lộ lớp TCO bên dưới đã được làm sạch trong P1, tạo ra một đường dẫn điện kết nối nối tiếp điện cực phía trước của một cell với tiếp điểm phía sau của cell liền kề.

Thách thức quan trọng trong việc khắc P2 nằm ở việc đạt được độ sâu cần thiết để loại bỏ hoàn toàn tất cả các lớp chức năng mà không làm hỏng lớp TCO bên dưới. Các nghiên cứu sử dụng laser femto giây bước sóng 532 nm đã chứng minh hiệu quả với mức công suất thấp hơn đáng kể (khoảng 0,46W) so với P1, nhưng tốc độ khắc cao hơn (khoảng 4000 mm/giây) để giảm thiểu tích tụ nhiệt.

Độ sâu của vạch P2 phải được kiểm soát cẩn thận—thường là khoảng 858nm đối với một số cấu trúc đa lớp—để đảm bảo cắt bỏ sạch sẽ mà không làm hỏng nền. Việc cắt bỏ P2 không đủ có thể làm tăng điện trở tiếp xúc, làm giảm dòng điện giữa các tế bào liền kề, trong khi cắt bỏ quá mức có thể làm hỏng lớp TCO, tạo ra các kết nối điện kém.

P3 Laser Scribing: Phân lập tế bào cuối cùng

Bước ghi P3 hoàn tất quá trình tạo mẫu điện bằng cáchcách ly tiếp điểm phía trướccủa từng cell riêng lẻ. Bước này được thực hiện sau khi lắng đọng điện cực kim loại trên cùng, thường là một lớp vàng hoặc kim loại dẫn điện khác. Mục đích của P3 là tạo ra một rãnh ngăn cách các điện cực phía trước của các cell liền kề, ngăn ngừa đoản mạch điện trong khi vẫn duy trì kết nối nối tiếp được thiết lập bởi quy trình P2.

Việc khắc P3 đòi hỏi độ chính xác cực cao, vì nó phải loại bỏ lớp điện cực kim loại mà không làm hỏng lớp perovskite và lớp truyền điện tích bên dưới, vốn rất quan trọng đối với hoạt động của pin. Các thông số tối ưu cho P3 thường bao gồm công suất laser thậm chí còn thấp hơn (khoảng 0,2W) và tốc độ cao hơn (khoảng 6000 mm/giây) so với các bước trước đó, tạo ra độ sâu rãnh khoảng 534nm. Chất lượng của việc khắc P3 được phản ánh trong các thông số hiệu suất tương đối của các tiểu pin thu được—khi được thực hiện chính xác, các pin tách biệt sẽ duy trì gần 100% giá trị dòng ngắn mạch, điện áp hở mạch và hệ số lấp đầy ban đầu.

Những cân nhắc và ứng dụng công nghệ

Hiệu quả của cả ba quy trình khắc laser đều phụ thuộc vào một số yếu tố công nghệ.Lựa chọn bước sóng laserlà rất quan trọng, với laser sợi quang (1064nm), laser Nd:YAG và laser cực tím (355nm) là những lựa chọn phổ biến tùy thuộc vào tính chất vật liệu.bản chất không tiếp xúccủa phương pháp khắc laser loại bỏ sự mài mòn dụng cụ và ứng suất cơ học trên các vật liệu dễ vỡ, đồng thời mang lại độ chính xác ở cấp độ micron mà các phương pháp thay thế cơ học không thể sánh kịp.

Các loại laser khác nhau mang lại những lợi thế riêng biệt cho các ứng dụng khác nhau. Laser sợi quang mang lại chất lượng và hiệu suất chùm tia cao cho quá trình gia công kim loại, trong khi laser CO₂ lại vượt trội với vật liệu hữu cơ. Laser cực tím, với bước sóng ngắn hơn, cho phép tạo mẫu có độ phân giải cao hơn, vốn là yếu tố thiết yếu cho các kiến trúc pin mặt trời tiên tiến. Sự phát triển từ P1 lên P3 cho thấy xu hướng giảm nhu cầu về công suất laser nhưng tăng nhu cầu về độ chính xác và khả năng kiểm soát, phản ánh sự phức tạp ngày càng tăng của cấu trúc phân lớp đang được xử lý.

Phần kết luận

Các quy trình khắc laser P1, P2 và P3 đều đóng vai trò riêng biệt nhưng có sự liên kết chặt chẽ trong sản xuất pin mặt trời màng mỏng hiệu suất cao. P1 thiết lập lớp cách điện cơ bản, P2 tạo ra sự kết nối nối tiếp quan trọng giữa các cell, và P3 hoàn thiện lớp cách điện mạch. Kết hợp với nhau, các quy trình chính xác này cho phép sản xuất các mô-đun năng lượng mặt trời nối tiếp với diện tích chết tối thiểu và diện tích hoạt động tối đa để phát điện. Khi công nghệ pin mặt trời tiếp tục phát triển theo hướng hiệu suất cao hơn và kiến trúc lớp mỏng hơn, độ chính xác và khả năng kiểm soát mà khắc laser mang lại sẽ vẫn là yếu tố không thể thiếu cho khả năng thương mại hóa.

Từ khóa cốt lõi:

Thiết bị khắc laser

Quy trình laser P1 P2 P3

Sản xuất pin mặt trời Perovskite

Phá hủy bằng laser chính xác

Tạo mẫu màng mỏng

Kết nối pin mặt trời

Xử lý vật liệu không tiếp xúc

Hệ thống laser có độ chính xác cao