Những thách thức và đổi mới kỹ thuật trong thiết bị khắc laser màng mỏng

Công nghệ khắc laser đã trở nên không thể thiếu trong quá trình gia công chính xác vật liệu màng mỏng, đặc biệt là trong các ngành công nghiệp như sản xuất màn hình, quang điện và điện tử dẻo. Mặc dù có những ưu điểm về gia công không tiếp xúc, điều khiển kỹ thuật số và độ chính xác cao, nhưng vẫn tồn tại một số thách thức kỹ thuật trong quá trình phát triển và ứng dụng thiết bị khắc laser màng mỏng. Bài viết này sẽ khám phá những thách thức này và các giải pháp sáng tạo thúc đẩy ngành công nghiệp này phát triển.

1. Quản lý nhiệt và kiểm soát vùng ảnh hưởng nhiệt (HAZ)

Thử thách:

Khắc laser tạo ra nhiệt lượng đáng kể, có thể gây hư hỏng nhiệt cho cả màng mỏng và chất nền. Điều này bao gồm biến dạng vật liệu, vết nứt nhỏ và thay đổi tính chất vật liệu.vùng ảnh hưởng nhiệt (HAZ)phải được giảm thiểu để đảm bảo chất lượng cạnh và tính toàn vẹn về mặt chức năng.

Giải pháp:

Tia laser siêu nhanh: Tia laser femto giây hoặc pico giây làm giảm HAZ bằng cách hạn chế sự khuếch tán nhiệt thông qua các xung có thời lượng cực ngắn (ví dụ: 300 fs).

Chế độ xung nổ: Thay thế các xung năng lượng cao đơn lẻ bằng nhiều xung năng lượng thấp (Chế độ bùng nổ) phân bổ năng lượng đều hơn, giảm nhiệt độ đỉnh và HAZ.

Hệ thống làm mát: Hệ thống làm mát bằng chất lỏng tích hợp hoặc hệ thống làm mát bằng khí giúp tản nhiệt trong quá trình xử lý.

2. Độ chính xác và tính nhất quán trong quá trình khắc

Thử thách:

Việc đạt được độ chính xác dưới micron (ví dụ: độ rộng đường <10 μm) trên diện tích lớn là rất khó khăn do biến dạng quang học, rung động cơ học và tính không đồng nhất của vật liệu. Độ sâu khắc không đồng đều hoặc độ nhám cạnh có thể làm giảm hiệu suất thiết bị (ví dụ: độ dẫn điện trong màng dẫn điện).

Giải pháp:

Quang học thích ứng: Gương biến dạng và bộ điều biến ánh sáng không gian (SLM) có khả năng hiệu chỉnh động các biến dạng mặt sóng, duy trì độ chính xác của tiêu điểm ngay cả trên các bề mặt cong.

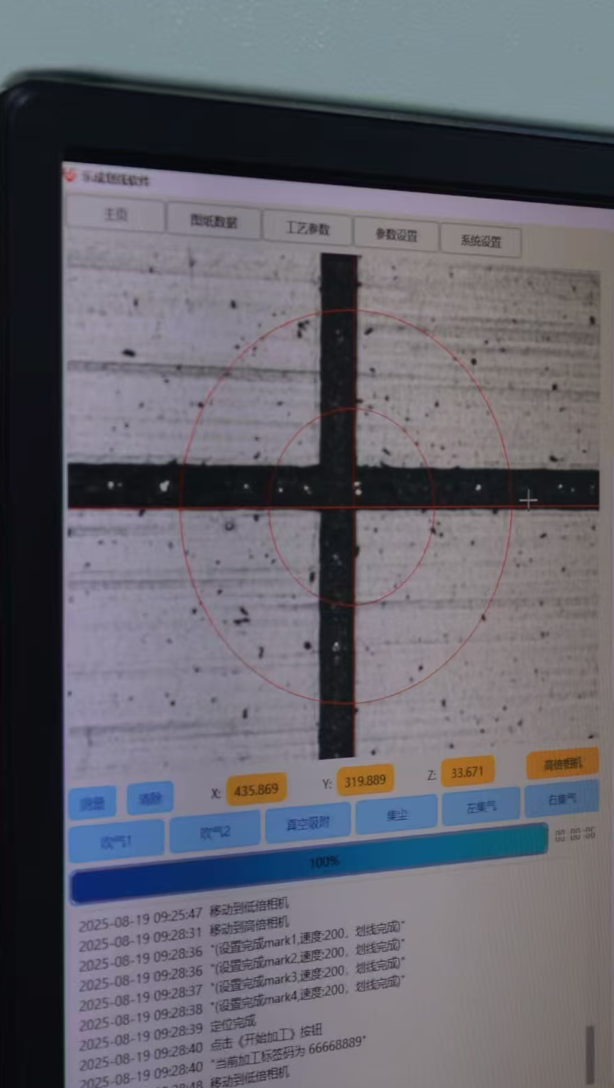

Giám sát thời gian thực: Camera CCD độ phân giải cao và cảm biến cộng hưởng cung cấp phản hồi để điều chỉnh động đường đi và năng lượng của tia laser.

Định hình chùm tia: Chuyển đổi chùm tia Gauss thành các cấu hình "top-hat" đảm bảo phân phối năng lượng đồng đều, giảm sự thay đổi của cạnh.

3. Khả năng tương thích và chọn lọc vật liệu

Thử thách:

Các lớp màng mỏng thường bao gồm nhiều lớp (ví dụ: ITO, bạc, polymer) với các đặc tính quang học và nhiệt khác nhau. Việc khắc chọn lọc một lớp mà không làm hỏng các lớp khác đòi hỏi phải kiểm soát bước sóng và năng lượng chính xác.

Giải pháp:

Tối ưu hóa bước sóng: Chọn bước sóng có độ hấp thụ cao ở lớp mục tiêu nhưng độ hấp thụ thấp ở chất nền (ví dụ, tia laser UV cho ITO trên kính).

Hệ thống đa bước sóng:Một số hệ thống tiên tiến tích hợp nhiều tia laser (ví dụ: IR, xanh lá cây, UV) để xử lý nhiều loại vật liệu khác nhau.

4. Thông lượng và khả năng mở rộng

Thử thách:

Khắc axit có độ chính xác cao thường chậm, hạn chế năng suất sản xuất quy mô công nghiệp. Việc mở rộng quy mô lên các tấm lớn (ví dụ: 1,2 m x 2 m) trong khi vẫn duy trì độ chính xác rất phức tạp về mặt cơ học và quang học.

Giải pháp:

Xử lý đa chùm tia: Sử dụng bộ chia chùm tia hoặc hệ thống nhiều máy quét để xử lý nhiều khu vực cùng lúc.

Máy đo điện tốc độ cao: Máy đo điện thế tiên tiến với khả năng phản hồi ở mức micro giây cho phép tốc độ quét nhanh hơn (lên đến 6000 mm/giây).

Thiết kế mô-đun: Nền tảng có khả năng mở rộng cho phép tích hợp với dây chuyền sản xuất dạng cuộn (R2R) hoặc dạng tấm.

5. Mối quan ngại về môi trường và an toàn

Thử thách:

Khắc laser tạo ra các sản phẩm phụ nguy hiểm, bao gồm các hạt nano độc hại và các hợp chất hữu cơ dễ bay hơi (VOC). Ngoài ra, an toàn laser đòi hỏi các biện pháp bao bọc và thông gió nghiêm ngặt.

Giải pháp:

Hệ thống chân không vòng kín: Loại bỏ không khí trong quá trình khắc giúp giảm thiểu mảnh vụn và phản ứng hóa học.

Lọc khói: Bộ lọc HEPA và than hoạt tính tích hợp có thể thu giữ 99% các hạt và VOC.

Xử lý vật liệu tự động: Giảm thiểu nguy cơ con người tiếp xúc với các mối nguy hiểm.

6. Chi phí và bảo trì

Thử thách:

Thiết bị khắc laser cao cấp rất đắt tiền do hệ thống quang học phức tạp, các giai đoạn chính xác và phần mềm tiên tiến. Việc bảo trì đòi hỏi chuyên môn cao, và thời gian ngừng hoạt động có thể rất tốn kém.

Giải pháp:

Bảo trì dự đoán: Giám sát dựa trên AI dự đoán sự suy giảm của tia laser hoặc sự sai lệch quang học, giúp giảm thời gian ngừng hoạt động ngoài kế hoạch.

Thành phần mô-đun: Các mô-đun dễ thay thế (ví dụ: nguồn laser, máy quét) giúp đơn giản hóa việc sửa chữa.

Hướng đi trong tương lai

Các công nghệ mới nổi hướng tới mục tiêu giải quyết những thách thức sau:

AI và Học máy: Tối ưu hóa các thông số laser theo thời gian thực dựa trên dữ liệu lịch sử và phản hồi của cảm biến.

Quy trình lai: Kết hợp khắc laser với các kỹ thuật phụ gia (ví dụ, chuyển tiếp bằng laser) để sửa chữa và sửa đổi.

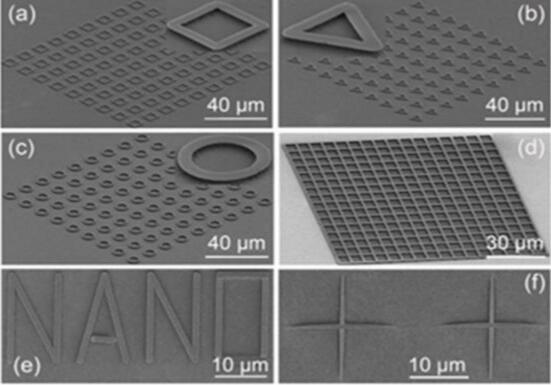

Khắc ở cấp độ nano: Khám phá các kỹ thuật như khắc nano bằng laser để tạo ra các đặc điểm dưới 5 nm.

Từ khóa cốt lõi của Google

Thiết bị khắc laser

Xử lý laser màng mỏng

Những thách thức trong việc khắc laser chính xác

Hệ thống khắc laser siêu nhanh

Laser giảm vùng ảnh hưởng nhiệt

Công nghệ khắc laser đa chùm

Tạo mẫu laser OLED/LCD

Khắc laser cho quang điện

Giải pháp khắc laser ở quy mô nano

Hệ thống khắc laser tiết kiệm chi phí

Để biết thêm thông tin chi tiết về công nghệ cụ thể hoặc khuyến nghị về thiết bị, hãy tham khảo ý kiến của các nhà sản xuất chuyên về hệ thống khắc laser, chẳng hạn như Yuanlu Photonics hoặc Qinghong Laser.