Mô-đun năng lượng mặt trời perovskite (PSM) đã nổi lên như một công nghệ quang điện đầy hứa hẹn nhờ hiệu suất cao và chi phí sản xuất thấp. Tuy nhiên, việc thương mại hóa PSM đang gặp phải những thách thức đáng kể trong việc đạt được các quy trình khắc laser chính xác và đáng tin cậy cho kết nối nối tiếp.chất lượng khắc laserảnh hưởng trực tiếp đến hệ số lấp đầy hình học (GFF), điện trở nối tiếp và hiệu suất chuyển đổi cuối cùng của các mô-đun năng lượng mặt trời. Bài viết này xem xét một cách có hệ thống các kỹ thuật giám sát và chiến lược kiểm soát chất lượng cho các quy trình khắc laser P1, P2 và P3, những yếu tố thiết yếu để cải thiện năng suất sản xuất trong sản xuất công nghiệp.

Bước viết | Yêu cầu về hiệu suất |

|---|---|

P1 | 1. Các đơn vị lớp dẫn điện trong suốt liền kề phải đạt được khả năng cách điện; |

P2 | 1. Phải loại bỏ hiệu quả cấu trúc ETL/PSK/HTL trên bề mặt TCO hoặc lớp đáy dẫn điện, với thiệt hại tối thiểu cho lớp bên dưới; |

P3 | 1. Các dải Au (Vàng) liền kề phải đạt được khả năng cách điện; |

1 Vai trò quan trọng của việc khắc laser trong chế tạo PSM

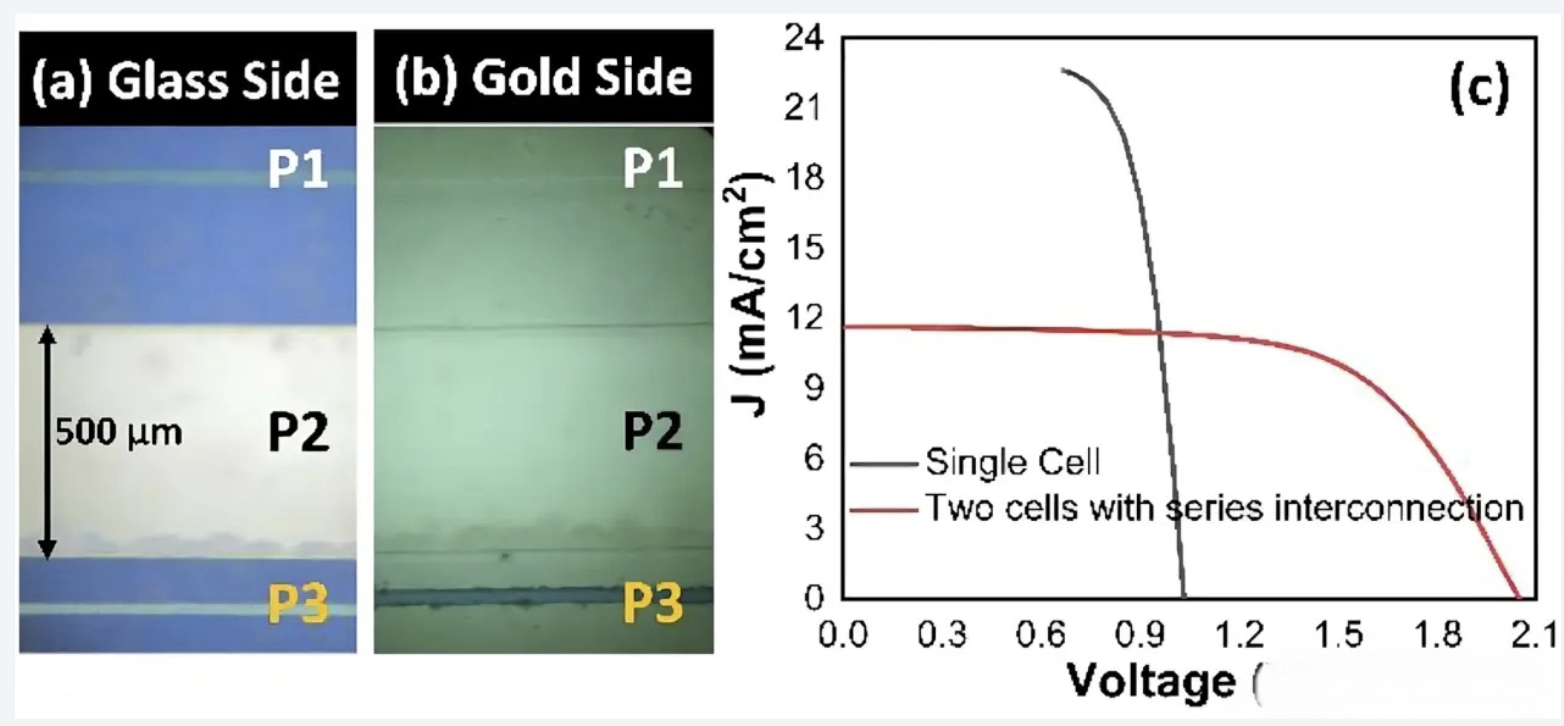

Quá trình kết nối nối tiếp của pin mặt trời perovskite đòi hỏi ba bước khắc laser chính xác: P1, P2 và P3. Quá trình P1 cô lập lớp oxit dẫn điện trong suốt (TCO) trên đế, tạo ra các phân đoạn pin riêng lẻ. Quá trình P2 xuyên qua nhiều lớp chức năng (ETL/perovskite/HTL) để lộ lớp TCO bên dưới, thiết lập các kết nối nối tiếp giữa các pin liền kề. Quá trình P3 cô lập điện cực phía sau để hoàn tất quá trình tách điện.

Chất lượng của các quy trình khắc này quyết định trực tiếp các thông số hiệu suất của mô-đun. Khắc không hoàn hảo có thể dẫn đến hiện tượng phân luồng điện, tăng điện trở nối tiếp và giảm diện tích hoạt động, cuối cùng làm giảm hiệu suất và độ tin cậy tổng thể của mô-đun năng lượng mặt trời.

2 Kỹ thuật giám sát tại chỗ để đánh dấu chất lượng bằng laser

2.1 Hệ thống hình ảnh tiên tiến

Các hệ thống giám sát thời gian thực như Melano Perovskite Online Imaging Micro-testor sử dụng công nghệ hình ảnh kỹ thuật số CCD và thị giác máy tính để thực hiện khuếch đại quang học độ phóng đại cao và phân tích hình ảnh. Hệ thống này cho phép phát hiện trực tuyến các kích thước và khuyết tật khắc laser P1/P2/P3 với độ chính xác đáng kinh ngạc, đạt độ chính xác ±3μm trong các phép đo chiều rộng và khoảng cách dòng. Hệ thống có thể hoàn thành việc phát hiện kích thước điểm đơn trong ≤3,5 giây và quét toàn bộ bề mặt tế bào trong ≤120 giây, cung cấp phản hồi tức thì để điều chỉnh quy trình.

Hệ thống hình ảnh tự động chú thích kích thước và tạo ra các tài liệu dữ liệu chuẩn hóa, cho phép các nhà nghiên cứu nhanh chóng truy cập và phân tích hình thái khắc. Công nghệ này cải thiện đáng kể khả năng lặp lại và độ tin cậy của quy trình khắc, góp phần nâng cao năng suất sản xuất.

2.2 Hệ thống kiểm tra điện tự động

Các hệ thống phát hiện tự động chuyên dụng đã được phát triển để đánh giá hiệu quả vạch P1. Các hệ thống này sử dụng nhiều mảng đầu dò được sắp xếp theo cấu hình so le để tự động đo điện trở trên mỗi vạch P1. Hệ thống di chuyển theo chiều ngang dọc theo mô-đun, với các đầu dò số lẻ và số chẵn kiểm tra xen kẽ các vạch P1 để xác định xem đã đạt được sự cách điện hoàn toàn hay chưa.

Phương pháp tự động này có thể xử lý các mô-đun với nhiều cell được kết nối nối tiếp, không giống như các phương pháp kiểm tra thủ công vốn không khả thi đối với các mô-đun diện tích lớn. Hệ thống ghi lại các giá trị điện trở trên toàn bộ mô-đun và có thể xác định các vị trí cụ thể mà việc đánh dấu chưa hoàn tất, cho phép hiệu chỉnh quy trình một cách có mục tiêu.

3 Chiến lược Tối ưu hóa Chất lượng cho Mỗi Bước Viết

3.1 P1 Scribing: Cách ly lớp TCO

Quy trình P1 yêu cầu loại bỏ hoàn toàn lớp TCO mà không làm hỏng lớp nền bên dưới. Đối với lớp nền thủy tinh/FTO (độ dày >600 nm), kết quả tối ưu đạt được với tần số lặp lại 25-80 kHz và công suất trung bình 675 mW, tạo ra các đường nét rõ ràng mà không bị tích tụ vật liệu.

Đối với đế thủy tinh/ITO (dày khoảng 200 nm), tần số thấp hơn (25 kHz) có thể gây ra quá nhiệt cục bộ và các vết nứt nhỏ do năng lượng laser tập trung. Tương tự, đối với đế PEN/ITO mềm dẻo, công suất trung bình phải được kiểm soát dưới 633 mW, kết hợp với các quy trình làm sạch cơ học để giảm chiều cao cạnh từ 8000 nm xuống 4000 nm.

Nghiên cứu chỉ ra rằng các thông số P1 tối ưu thường liên quan đến công suất laser từ 1,8-2,4 W và tốc độ khắc dưới 2500 mm/giây, dẫn đến chiều rộng rãnh nhỏ hơn 10μm. Công suất quá cao (2,4 W) sẽ làm hỏng lớp nền thủy tinh, trong khi công suất không đủ (<1,8 W) sẽ để lại cặn dẫn điện gây đoản mạch.

3.2 P2 Scribing: Phá hủy nhiều lớp với độ chính xác

Quy trình P2 về mặt kỹ thuật là khó khăn nhất vì nó phải xuyên qua nhiều lớp chức năng (ETL/perovskite/HTL) mà không làm hỏng lớp TCO bên dưới được tiếp xúc trong quá trình P1. Tia laser cực tím (355 nm) đặc biệt hiệu quả do khả năng hấp thụ cao trong các lớp perovskite và khả năng hấp thụ thấp trong các lớp TCO, cho phép loại bỏ chọn lọc mà không làm hỏng chất nền.

Các thông số P2 tối ưu được xác định thông qua nghiên cứu bao gồm công suất trung bình 119-189 mW, tần số 80 kHz và tốc độ 400 mm/giây. Phổ truyền qua cho thấy ở công suất 150 mW, cặn perovskite có thể vẫn còn sau nhiều lần cắt, trong khi công suất ≥234 mW làm giảm cặn nhưng có nguy cơ làm hỏng ITO. Do đó, cửa sổ tối ưu nằm trong khoảng từ 150-234 mW ở tần số 80 kHz đến 400 mm/giây.

Đối với hệ thống laser fs (bước sóng 532 nm, độ rộng xung 300 fs), các thông số P2 tối ưu là công suất 0,46 W và tốc độ 4000 mm/giây, đạt độ sâu 858 nm giúp loại bỏ hoàn toàn các lớp chức năng mà không làm hỏng ITO.

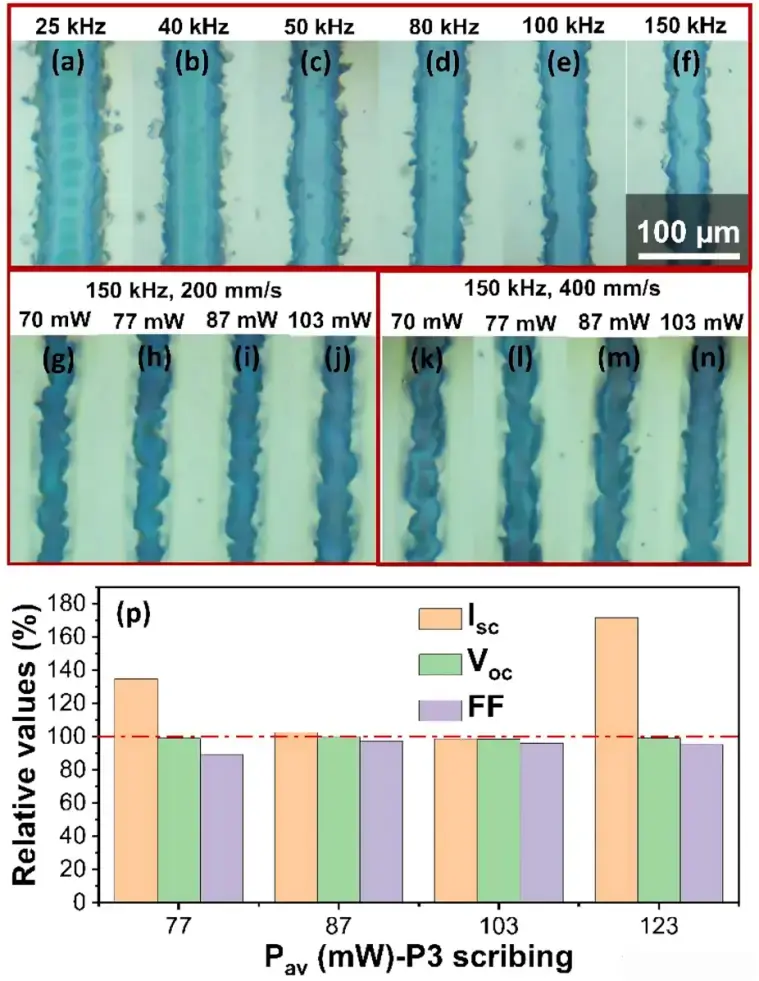

3.3 P3 Ghi chép: Cách ly điện cực

Quy trình P3 cô lập điện cực sau (thường là vàng 75nm) mà không làm hỏng lớp perovskite và lớp truyền điện tích bên dưới. Nghiên cứu chỉ ra rằng các thông số tối ưu liên quan đến tần số 100-150 kHz và công suất khoảng 100 mW, tạo ra các kênh cách điện trong suốt.

Với hệ thống laser fs, khắc P3 đạt được kết quả tối ưu ở công suất 0,2 W và tốc độ 6000 mm/giây, tạo ra độ sâu rãnh là 534 nm, vượt quá một chút so với độ dày của lớp kim loại nhưng tránh làm hỏng lớp P1 bên dưới.

Hiệu quả của việc ghi P3 được xác thực bằng cách so sánh các thông số hiệu suất tương đối của các ô con—việc ghi thành công duy trì gần 100% giá trị dòng điện ngắn mạch, điện áp mạch hở và hệ số lấp đầy ban đầu.

4 Tối ưu hóa thông số laser cho các chất nền khác nhau

4.1 Chất nền cứng so với chất nền mềm

Dữ liệu giám sát cho thấy sự khác biệt đáng kể về thông số laser tối ưu cho vật liệu nền cứng và mềm. Đối với vật liệu nền thủy tinh cứng, có thể sử dụng mức công suất cao hơn, nhưng phải được kiểm soát cẩn thận để tránh các vết nứt nhỏ. Đối với vật liệu nền PEN/ITO mềm, cần cài đặt công suất thấp hơn để ngăn ngừa biến dạng vật liệu nền, và có thể cần thêm các quy trình làm sạch cơ học để xử lý cạnh.

4.2 Lựa chọn bước sóng

Các bước sóng laser khác nhau mang lại những lợi thế riêng biệt cho các ứng dụng khắc khác nhau. Laser cực tím (355 nm) có khả năng hấp thụ vật liệu cao và tác động nhiệt thấp, phù hợp cho cả ba bước khắc trên cả vật liệu kính và vật liệu dẻo. Hệ thống laser Fs với bước sóng 532 nm mang lại độ chính xác vượt trội cho quá trình mài mòn đa lớp.

5 Phương pháp đảm bảo chất lượng tích hợp

Một chiến lược đảm bảo chất lượng hiệu quả kết hợp giám sát thời gian thực với kiểm soát quy trình thống kê. Việc triển khai hệ thống hình ảnh tự động cho phép kiểm tra 100% chất lượng ghi chép, trong khi thử nghiệm điện cung cấp xác nhận chức năng về tính toàn vẹn của kết nối.

Dữ liệu thu thập được từ các hệ thống giám sát này có thể được sử dụng để xây dựng các mô hình kiểm soát quy trình, dự đoán kết quả chất lượng dựa trên các thông số laser, cho phép điều chỉnh chủ động trước khi xảy ra lỗi. Phương pháp tiếp cận tích hợp này cải thiện đáng kể năng suất sản xuất, đồng thời giảm nhu cầu kiểm tra thủ công và làm lại.

Phần kết luận

Việc thương mại hóa các mô-đun năng lượng mặt trời perovskite phụ thuộc rất nhiều vào việc đạt được độ chính xác và độ tin cậy cao trong các quy trình khắc laser P1, P2 và P3. Thông qua việc triển khai các công nghệ giám sát tiên tiến, bao gồm hệ thống hình ảnh trực tuyến và thử nghiệm điện tự động, kết hợp với việc tối ưu hóa cẩn thận các thông số laser cho các loại vật liệu nền và cấu trúc lớp cụ thể, các nhà sản xuất có thể cải thiện đáng kể chất lượng khắc và năng suất sản xuất.

Khi ngành công nghiệp này tiến tới quy mô sản xuất hàng GW, việc tích hợp các hệ thống giám sát và kiểm soát chất lượng thời gian thực mạnh mẽ sẽ rất cần thiết để duy trì hiệu suất và độ tin cậy ổn định của các mô-đun năng lượng mặt trời perovskite. Các phương pháp kỹ thuật được trình bày trong bài viết này cung cấp một khuôn khổ để đạt được các tiêu chuẩn sản xuất có độ chính xác cao cần thiết cho sự thành công thương mại.