Cách xác thực kết quả gia công laser bằng kính hiển vi và phép đo biên dạng

Đo lường chính xác bằng kính hiển vi kỹ thuật số

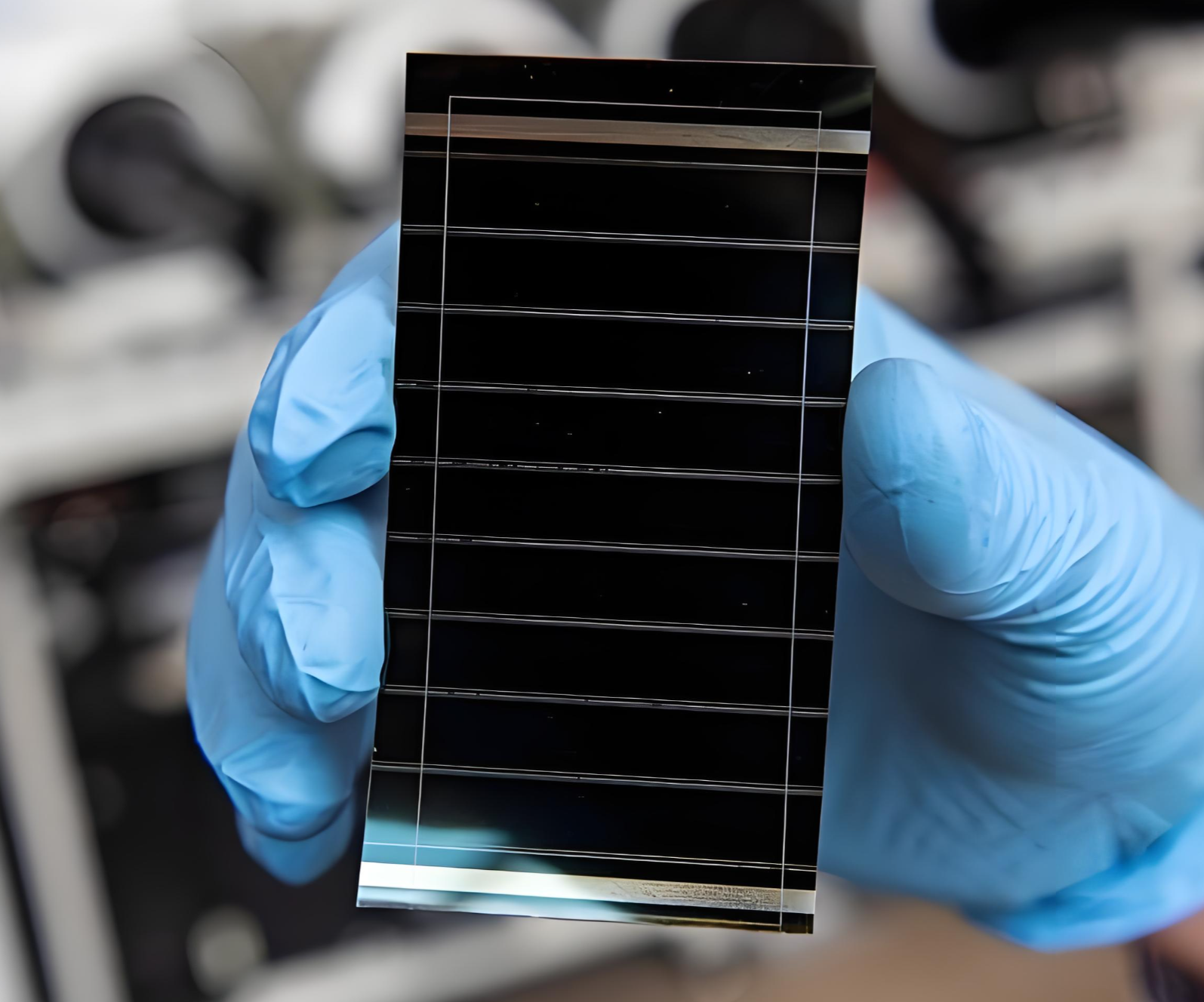

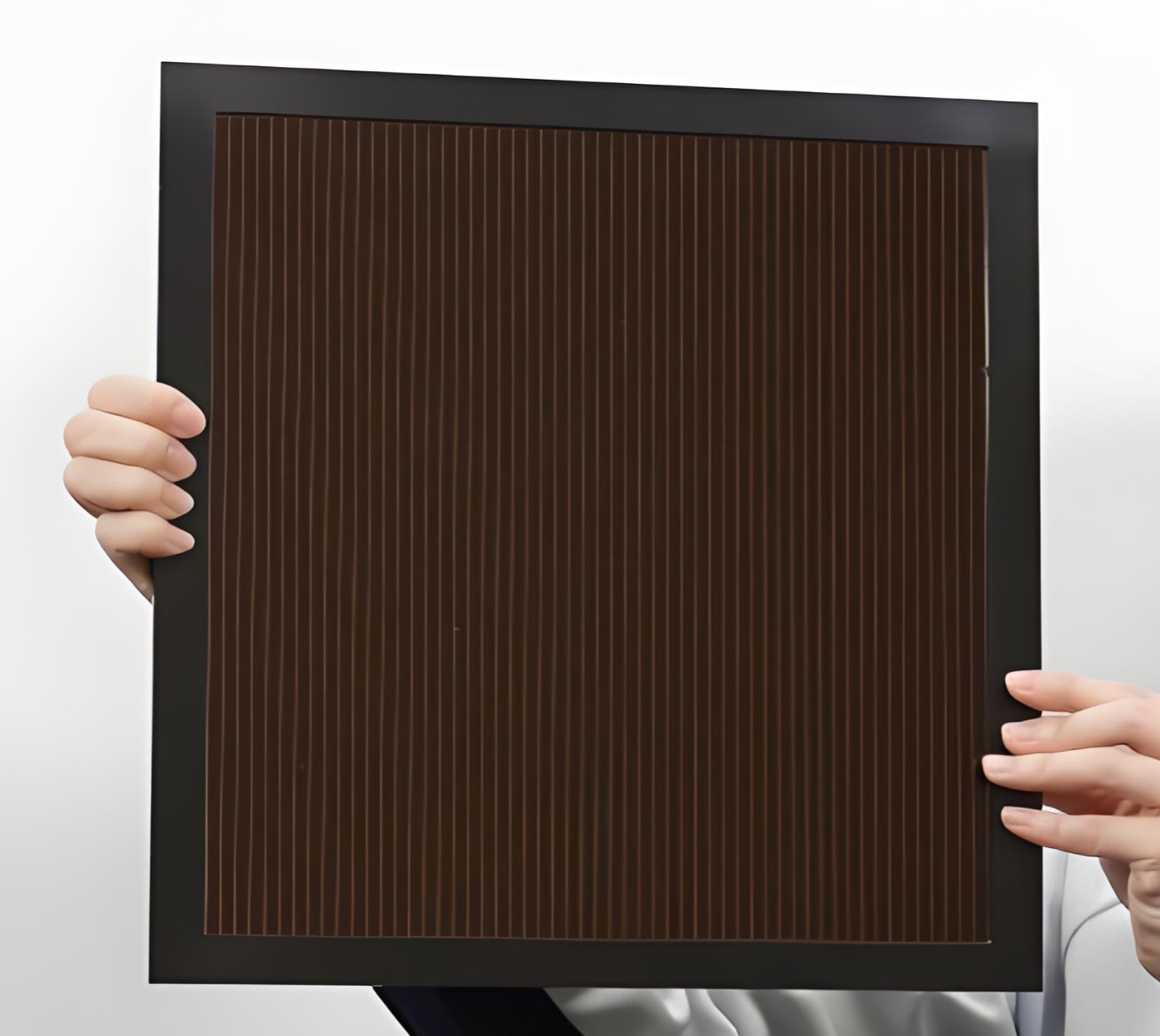

Kính hiển vi kỹ thuật số cung cấp phương pháp kiểm định ban đầu cho chất lượng gia công laser, cho phép trực tiếp quan sát các đặc điểm quan trọng như độ rộng đường khắc, độ thẳng của cạnh và hình thái bề mặt. Hệ thống laser của Lecheng tạo ra các mẫu P1-P3 với độ rộng đường ≤30μm, đòi hỏi kính hiển vi độ phân giải cao (độ phóng đại lên đến 1000×) để xác minh sự phù hợp với thông số kỹ thuật thiết kế. Ví dụ, trong sản xuất pin mặt trời perovskite, kính hiển vi cho thấy các khuyết tật nhỏ như vết nứt siêu nhỏ hoặc độ sâu khắc không đồng đều có thể gây rò rỉ điện. Các công cụ phần mềm tiên tiến đo độ chính xác kích thước so với thiết kế CAD, trong khi phân tích hình ảnh tự động sẽ phát hiện các sai lệch vượt quá dung sai ±5μm. Phương pháp không phá hủy này rất cần thiết cho việc kiểm soát chất lượng trong sản xuất hàng loạt, nơi các chu kỳ kiểm tra nhanh chóng duy trì năng suất mà không ảnh hưởng đến độ chính xác.

Đo đạc độ cao bề mặt để phân tích địa hình 3D và độ sâu.

Trong khi kính hiển vi đánh giá các đặc điểm 2D, phép đo biên dạng thu thập hình thái 3D để định lượng độ sâu khắc laser, độ nhám bề mặt và góc vát cạnh. Lecheng sử dụng giao thoa kế ánh sáng trắng và máy đo biên dạng quét laser để đo độ sâu rãnh P1-P3 với độ phân giải ở thang nanomet, đảm bảo cách điện tối ưu trong các tế bào quang điện màng mỏng. Ví dụ, phép đo biên dạng phát hiện sự không nhất quán về độ sâu trong các vết khắc P2 có thể cản trở sự tiếp xúc giữa lớp TCO và lớp điện cực. Các mặt cắt ngang cũng xác nhận hiệu quả của công nghệ theo dõi tiêu điểm của Lecheng bằng cách chứng minh độ sâu đồng nhất (±0,5μm) trên các chất nền bị cong vênh. Dữ liệu này tương quan với hiệu suất thiết bị—ví dụ, chiều rộng vùng chết ảnh hưởng trực tiếp đến hiệu suất mô-đun—cho phép tinh chỉnh quy trình để tăng năng suất.

Quy trình xác thực tích hợp để tối ưu hóa quy trình

Lecheng kết hợp kính hiển vi và phép đo độ dày thành một quy trình kiểm định thống nhất, trong đó dữ liệu từ cả hai kỹ thuật được đưa vào hệ thống phân tích dựa trên trí tuệ nhân tạo để dự đoán các điều chỉnh thông số laser. Ví dụ, nếu phép đo độ dày phát hiện hư hỏng do nhiệt vượt quá 10μm trên chất nền thủy tinh, hệ thống sẽ tự động đề xuất giảm thời lượng xung hoặc chuyển sang chế độ cắt nguội. Tương tự, hình ảnh kính hiển vi của quá trình cách ly cạnh P4 được phân tích về độ phủ cặn, kích hoạt hiệu chỉnh lại công suất laser nếu độ sạch giảm xuống dưới 98%. Quy trình kiểm định khép kín này được tích hợp với nền tảng IoT của Lecheng, cho phép tương quan thời gian thực giữa các thông số thiết bị (ví dụ: tốc độ điện kế) và các chỉ số chất lượng. Kết quả là một dây chuyền sản xuất tự tối ưu hóa duy trì tỷ lệ lỗi ≤0,1% trong các ứng dụng chính xác như hàn thiết bị y tế hoặc cắt tấm màn hình.

Kính hiển vi và phép đo biên dạng giúp chuyển đổi các kiểm tra trực quan chủ quan thành các tiêu chuẩn chất lượng có thể định lượng, cho phép khách hàng của Lecheng đạt được độ chính xác chưa từng có trong gia công laser. Bằng cách tích hợp các công cụ này với phân tích thông minh, Lecheng thu hẹp khoảng cách giữa thiết kế lý thuyết và thực tế sản xuất.